瑞爾論文

陶瓷杯爐缸內襯在沙鋼5800m3高爐的應用效果

特大型高爐,陶瓷杯,炭磚,長壽劉儉 王衛東 方音 (江蘇沙鋼集團有限公司)

徐瑞圖 何汝生(北京瑞爾非金屬材料有限公司)

摘 要 沙鋼5800m3高爐采用了整體式陶瓷杯、優質炭磚內襯等長壽結構爐襯,投產1年多的實踐表明,整體式陶瓷杯有效地發揮了“隔離”作用,爐底爐缸的炭磚得到了充分的保護,陶瓷墊下沿的溫度一直穩定在約500℃,而陶瓷杯側壁冷面溫度則保持在約300℃以內。

Application Result of Ceramic Cup Lining at 5800m3 Blast Furnace Hearth of Shagang

LIU Jian WANG Wei-dong FANG Yin (JiangSu Shagang Group Co.,Ltd)

XU Rui-tu HE RU-sheng(Real Nonmetallic Materials Co.,Ltd)

Abstract The 5800m3 blast furnace of shagang is applied with integrated ceramic cup lining and high quality carbon bricks which have long campaign nature,operation of over one year after startup reveals the integrated ceramic cup lining properly functions as “insulator”and can sufficiently protect the carbon bricks at furnace hearth and bottom.The temperature at bottom edge of ceramic pad stably can keep at zbout 500℃ and the cold face of cup side wall can keep within 300℃.

Key words super large sided blast furnace ceramic cup carbon brick long campaign

沙鋼5800m3高爐工程是由沙鋼自主建設、中冶南方工程技術有限公司總體設計的現代化特大型高爐,北京瑞爾非金屬材料有限公司對爐底爐缸的長壽內襯進行成套設計與集成供貨。高爐的爐缸直徑為15300mm,設有3個鐵口和40個風口,78根鋼管組成的爐底冷卻裝置位于爐底封板之上,爐缸1段和鐵口四周為鑄銅冷卻壁,采用了冷卻強度高、運行費用低的聯合全軟水密閉循環冷卻系統(總水量5660m3/h)[1],爐底、爐缸為優質炭磚配加整體式陶瓷杯的復合內襯。

1 生產情況

5800m3高爐投產以來,在2010年2月中旬之前的生產初期,高爐主要生產指標隨生產進程逐漸攀升,順利完成了系統磨合、操作適應的投產期。休風期間和高爐復風時,陶瓷杯的保溫功效保證了爐缸具有充沛的物理熱,順利復風冶煉,高爐生產逐漸轉入正常生產期,各項技術指標迅速飆升,并一直保持在先進水平,處于持續穩定的高強度冶煉,利用系數最高達到了2.422,爐頂壓力最高達到了279KPa,煤比最高達到了176kg/t,燃料比最低為482 kg/t,熱風溫度最高達到了1270℃。截至2010年12月中上旬,5800m3高爐平均利用系數為2.272,平均爐頂壓力為278 KPa,平均煤比為160 kg/t,平均燃料比為508 kg/t,熱風溫度平均為1248℃。

2 爐底爐缸內襯的選擇

高爐建設伊始,確定了5800m3高爐的設計壽命大于20年,配置了與此目標相適應的內型、冷卻設備、冷卻系統等工藝技術和裝備。在爐底爐缸內襯選擇上,針對爐底爐缸內襯的破損機理,以內襯材料的品質、結構特性、使用實效為研究重點,比較全面的分析了爐缸用不同炭磚時的破損原因、壽命實績、延長炭磚有效工作時間的途徑與方法。在此基礎上,詳細研究了陶瓷杯對炭磚襯體的保護機理,如何進一步提高陶瓷杯自身的生存能力,并因此延長陶瓷杯對爐缸炭磚的有效保護周期等,認為炭磚與冶煉高溫產物(主要是熔融鐵水)是否得到有效的“隔離”是爐缸內襯獲得長壽的核心。

對于全炭磚式的內襯,在炭磚具有良好導熱性時,冷卻設備和冷卻系統具有足夠冷卻能力以及炭磚與冷卻介質之間無事故熱阻時,炭磚前沿能夠存在“黏滯層”,此“黏滯層”既起到了炭磚和冶煉產物之間的“隔離”作用。但是,由于爐缸內冶煉產物總在劇烈地運動,“黏滯層”雖然因溫度較低而流動性較差,但仍然進行著不停歇的替換、更新,炭磚所接觸的黏滯層成分也在不斷替換。因此,這種“黏滯層”實際上是一種“動態黏滯層”,其穩定性也受到冶煉強度的明顯影響,冶煉強度越高、爐況波動越大時,它的穩定性越差,或者說黏滯層更新越快。“動態黏滯層”的更新意味著與之接觸的炭磚面臨著反復直接接觸爐缸內熔融鐵水的疊加破壞,這在某種意義上使得爐內炭磚比遭受鐵水的連續破壞所處的工況條件還要惡劣。因此,爐缸用炭磚不但需要具有良好的熱導性,同時需要具有良好的抗鐵水、抗堿侵蝕能力等,具有高熱導性的石墨制品不宜用作高爐爐缸的炭質工作層是煉鐵界的共識。

當爐缸為陶瓷杯+炭磚的復合內襯時,“隔離”功能由陶瓷杯實現。此時,不但陶瓷杯的低熱導性“隔離”了熱量向炭磚的傳遞,還將熔融鐵水、堿金屬等的機械、化學作用和炭磚“隔離”開來,避免了炭磚受到由冶煉產物導致的機械、化學破壞。這種全方位的“隔離”功效是非動態的,它不隨冶煉強度的高低、爐況的波動而變動,除非陶瓷杯出現滲漏、垮塌或者剩余厚度不足。此時,炭磚襯體最重要的功能是保持良好的結構穩定性和傳熱能力,使前沿的陶瓷杯能夠得到整體性的結構支撐和盡可能的低溫,以延長陶瓷杯的使用時間。在陶瓷杯失去“隔離”功效的爐役后期時,炭磚內襯進入等同于全炭內襯時相同的狀態,依靠高熱導性、良好抗侵蝕能力等繼續使得高爐處于安全工作狀態。

上述可見,無論是全炭磚內襯或者陶瓷杯+炭磚的復合內襯,對炭磚的技術性需求是完全相同的,均需具有良好的熱導性、抗侵蝕能力等;炭磚的高熱導性在熱面形成的黏滯層為受到冶煉強度、爐況極大影響的“動態黏滯層”,設置在炭磚熱面的陶瓷杯屬于受冶煉強度、爐況等影響影響較小的穩態保護層。從保護機理等方面看,陶瓷杯+炭磚復合內襯的整體壽命優于全炭磚內襯,且還具有爐缸物理熱充沛、鐵水溫度較高、有利于后續冶煉工藝等優點。

需要特別強調的是,陶瓷杯的上述“隔離”功能并非僅僅是在炭磚熱面設置一層“陶瓷質”耐火材料即能獲得。構成陶瓷杯襯體的耐火制品應該具有適應爐缸物理、化學環境的技術品質,包括:致密的組織結構、適宜的機械強度和高溫體積穩定性、盡量減少可形成低熔點化合物或易被熔融鐵水分解的化合物(如SiO2、Na2O、K2O、Fe2O3、SiC等)的含量。同時,具有上述品質的耐火制品構成的陶瓷杯砌體需要充分考慮砌體的穩定性、熱效應、密閉性等結構要素,成為具有良好技術品質的、具有持續結構穩定性和密閉性的炭磚保護層。

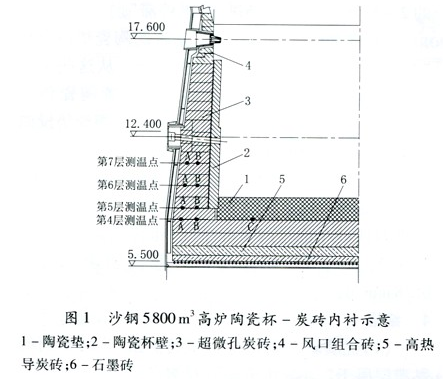

通過上述的主要研究、分析,5800m3高爐選擇了具有良好熱導性和抗侵蝕能力的優質炭磚、具有適宜物理化學性能和結構穩定性、密閉性較好的整體式陶瓷杯聯合構成的陶瓷杯炭磚復合內襯(如圖1所示)。圖1所示陶瓷杯-炭磚爐缸內襯中,爐底部位的上兩層炭磚為9RD-N超微孔炭磚,其下分別采用熱導性與超微孔炭磚逐次匹配的高熱導炭磚和石墨磚;爐缸側壁均采用9RD-N超微孔炭磚,炭磚與冷卻設備之間填充高熱導炭素搗打料。爐底滿鋪炭磚之上采用RL70MLC莫來石質雙向錯臺環砌陶瓷墊,爐缸側壁采用CORANIT AL材質的陶瓷杯壁,風口區域采用RL89MNC剛玉質組合磚。

上述陶瓷杯-炭磚內襯中,各種炭磚均采用干砌,鐵口區域采用組合式結構。陶瓷杯和風口組合磚中采用了多項砌體穩定、密閉結構技術以及熱應力松弛技術等。

3 陶瓷杯-炭磚內襯的使用情況

3.1 磚襯測溫點布置概況

高爐建設時,為監控爐底、爐缸磚襯的侵蝕情況,在爐底鋪滿炭磚和爐缸環形炭磚中共設置了12層、452個測溫點(不包括爐基3點)。其中,爐底滿鋪炭磚內為4層、228點,爐缸環形炭磚內為8層、224點,關鍵部位的測溫點布置如圖1所示。圖1中各層的A、B兩環基本在圓周上均勻分布,各環測溫點數均為14點。第4層、第5層A、B環的間距為600mm;第6層、第7層A、B環的間距為450mm;各層A環至本層炭磚冷面的距離為410~490mm。

3.2 關鍵部位磚襯溫度的分布

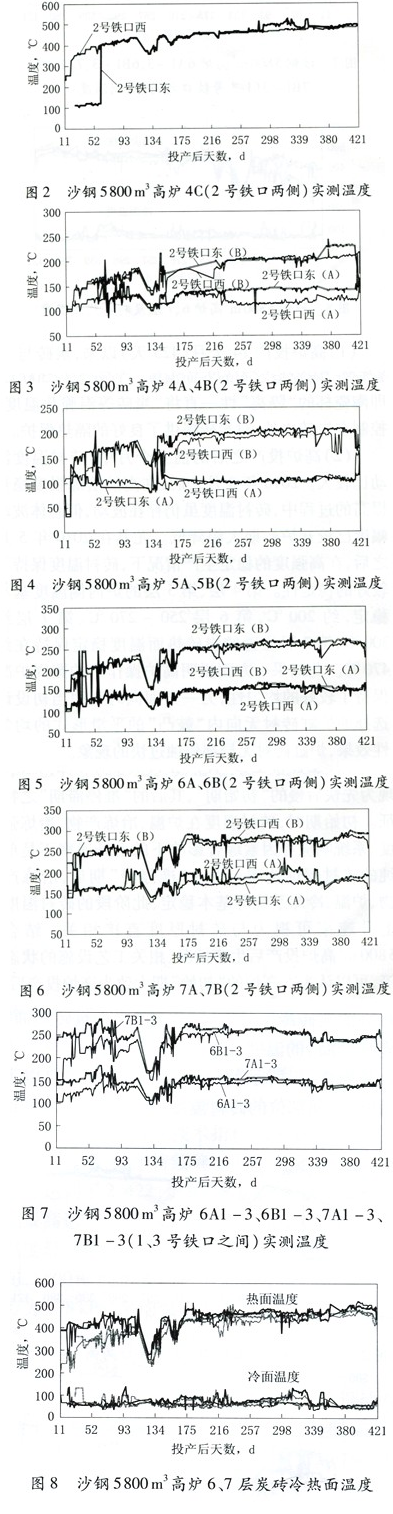

筆者收集了高爐投產以來爐底、爐缸襯磚中各層、各環、各點的實測溫度,圖2~6給出了第4層C環、第4層~第7層A、B環在2號鐵口下方兩側的測溫點的實測數據,圖中分別標識為4C、4A、4B等;圖7給出了第6層、第7A層、B環在1、3號鐵口之間測溫點的實測數據,圖中分別標識為6A1-3、6B1-3和7A1-3、7B1-3。

鐵口下方區域,即圖1中的第6層、第7層,一直是爐缸側壁的關鍵部位。根據第6層、第7層標高位置上2號鐵口兩側的A、B環實測溫差,可得到同標高的炭磚冷面(即冷卻壁熱面)和炭磚冷面(即陶瓷杯冷面)的溫度分布,如圖8所示。從圖2~8所示的位于“蒜頭”狀、鐵口以下兩側、鐵口之間部位的磚襯溫度,可以得出以下結論。

(1)高爐投產14個月(425天)以來,炭磚與陶瓷杯壁、陶瓷墊之間的界面溫度一直處于約500℃,即陶瓷杯的“隔離”性一直將“炭磚等溫脆化溫度”控制在炭磚之外,對炭磚提供了良好的隔熱保護。

(2)高爐投產之后的前三個月中,磚襯溫度波動比較大。2010年3月之后,在高爐冶煉強度穩步提高的過程中,磚襯溫度雖仍存在波動,但總體波動幅度已較開爐初期大幅降低。尤其在2010年5月之后,在高強度的穩定生產情況下,襯磚溫度保持了較好的穩定性。第4層、第5層的爐內側溫度基本穩定,月200℃,第6層250~270℃、第7層約300℃,第7層位置的炭磚熱面溫度穩定保持在約470℃。此結果一方面說明高爐操作中的圓周爐況保持了較好的均勻性,另一方面同時說明當初設計選擇的爐缸襯磚無向內“鼓凸”的平滑形式的均勻性效果,爐缸襯磚無局部侵蝕過快的現象。

(3)高爐投產后,爐缸襯磚溫度的上升速率表現為先快后慢的“初始期”、其后的“準停滯期”之特征。初始期時,襯磚溫度在爐溫、冶煉產物、冶煉強度、系統響應等因素綜合影響下的上升速率不是單純地磚襯侵蝕速率。進入“準停滯”期后,冶煉產物、爐溫、冷卻系統等基本穩定,此階段的磚襯溫度上升速率可視為與磚襯厚度直接相關。結合5800m3高爐投產后生產情況、相關工藝設施的狀態等,可以認為本高爐的“初始”期大致為高爐投產后的2-3個月,然后逐漸進入“準停滯”期。

(4)圖2給出了“蒜頭狀”附近的陶瓷墊冷面在“初始期”和“準停滯期”的溫升情況。從這些生產實際的溫度數據,可近似推測到此位置陶瓷墊在“準停滯期”的溫升速率約為0.27℃/d、陶瓷墊侵蝕速率約為0.22mm/d。

(5)圖8給出了位于鐵口下方兩側的第6層、第7層的炭磚熱面溫度、冷面溫度情況。從此,可近似推測到對應位置陶瓷杯壁在“準停滯期”的溫升速率約為0.32℃/d、陶瓷杯壁侵蝕速率約為0.18mm/d。

4 結語

(1)優質炭磚砌筑的全炭材爐缸,炭磚熱面的黏滯層屬于“動態黏滯層”,對炭磚具有保護作用。“動態黏滯層”對炭磚仍然存在著機械、化學和熱侵蝕,其侵蝕速率與冶煉強度、爐況等緊密相關。

(2)陶瓷杯、優質炭磚的復合爐襯中,在陶瓷杯具有良好“隔離”功能時,可對炭磚給予多方面的有效保護,保護效果與冶煉強度、爐況波動的關聯性較全炭磚爐缸時弱。

(3)沙鋼5800m3高爐的整體式陶瓷杯、優質炭磚的爐缸內襯,投產1年多的實際磚襯溫度表明,炭磚溫度一直被陶瓷杯控制在安全限界以下,表現出了良好的使用效果。

(4)分析5800m3高爐生產和磚襯溫度變化的實際情況,爐缸部位的磚襯溫度存在受諸多因素綜合影響的“初始期”和基本僅受磚襯厚度影響的“準停滯期”,本高爐的“初始期”為2-3個月。

(5)據高爐投產以來的生產、磚襯溫度數據推測,“蒜頭”狀附近陶瓷墊在“準停滯期”中的溫升速率約0.27℃/d、侵蝕速率約0.22mm/d;鐵口下方兩側陶瓷杯壁在“準停滯期”中的溫升速率約0.32℃/d、侵蝕速率約0.18mm/d。

5 參考文獻

[1] 項明武,周強,張靈,沙鋼5800m3高爐工藝技術特點[J].煉鐵,2010,29(2);1-6.